Объемно-календарное планирование для единичного и мелкосерийного позаказного производства. Оперативно-производственное планирование в единичном производстве Ведение данных о видах работ по цехам предприятия и пропускной способности цехов по видам работ

На основании плана-графика прохождения заказа ПДО разрабатываются уточненные квартальные и месячные календарные графики подготовки производства, изготовления и испытания данного изделия (заказа).

Поскольку в заказ на разработку и изготовление изделия включается техническая подготовка производства, требующая значительного периода времени (иногда не один год), оперативно-календарное планирование приобретает перспективный характер и возникает необходимость производить разбивку объемов его работ не только по кварталам и месяцам, но и по годам и определять длительность производственного цикла и опережение запуска и выпуска по стадиям и этапам технической подготовки, изготовлению узлов и деталей, а также общей сборки изделия. Для решения этих вопросов необходимо на данный заказ построить цикловой график сборки и испытания изделия с учетом длительности циклов изготовления деталей каждой сборочной единицы, входящей в изделие.

Длительности циклов изготовления деталей и длительность цикла сборочных единиц можно определить по формулам. Однако прежде чем приступить к расчету длительности производственного цикла изготовления деталей и сборочных единиц, необходимо определить размеры партий деталей и изделий на заказ, вытекающих из годового (квартального) плана выпуска. Размеры партий деталей можно определить по формулам, а количество изделий из сводного заказа.

На основании циклового графика устанавливаются сроки запуска и выпуска деталей и сборочных единиц, нормативные опережения запуска-выпуска и длительность цикла производства изделия.

По уточненному цикловому графику можно установить очередность и сроки подачи деталей, узлов, подузлов и мелких сборочных единиц на сборку изделия и тем самым определить сроки их выпуска. Сроки запуска рассчитываются исходя из установленных сроков выпуска и величины опережений, определяемых по цикловому графику. При таком планировании достигаются минимальные сроки пролежива- ния деталей перед сборкой.

Сроки запуска в производство заготовок устанавливаются по срокам их выпуска, которые, в свою очередь, определяются сроками запуска на обрабатывающей стадии и продолжительностью циклов заготовительных процессов.

После определения продолжительности циклов отдельных стадий производства (заготовительной, обрабатывающей и сборочной) устанавливается общая продолжительность цикла изготовления изделия по цикловому графику.

Календарные цикловые графики разрабатываются вначале на каждый отдельный заказ, а затем на их основании составляется сводный объемно-календарный график по всему портфелю заказов на данный плановый период и по каждому цеху. При этом необходимо обеспечивать такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении всего планового периода. Для решения этой задачи проводят календарно-объемные расчеты и строят соответствующие графики, в которых показывают взаимную увязку календарных сроков выполнения отдельных заказов и загрузки производственного оборудования и площадей.

Пример объемно-календарного графика выполнения одного заказа представлен на рис 5.2. При построении такого графика на схему последовательно наносят величину загрузки по исполнителям заказа в виде прямоугольников, каждый из которых обозначает: по вертикали - число рабочих мест, занятых выполнением заказа, а по горизонтали - календарный период выполнения работы. Затем графики всех заказов увязывают в сводном объемно-календарном графике (рис. 5.3). Последний содержит объем работ и сроки выполнения всех включенных в программу заказов.

В сводном объемно-календарном графике сроки выполнения одинаковых работ по разным заказам на одном и том же оборудовании могут совпадать, и тогда оно окажется перегруженным, или сроки окончания работ по одному заказу и начало работ по другому на одном и том же оборудовании не совпадут, и это оборудование будет недогружено. В обоих случаях необходимо от корректировать сроки выполнения работ, предусмотренные цикловыми графиками отдельных заказов. При этом необходимо определить мероприятие по ликвидации «узких мест» и дозагрузки незанятого оборудования.

Откорректированный сводный объемно-календарный график выполнения заказов является исходным для составления производственной программы оперативного задания каждого цеха предприятия на планово-учетный период (месяц, декаду или неделю). Это задание должно вытекать из плана на более продолжительный период.

Рис. 5.2.

Рис. 5.3.

Задание отдельным цехам должно составляться цепным методом - в порядке, обратном ходу технологического процесса, т.е. от сборочных работ до заготовительных операций. Первым составляется задание выпускающему цеху, например, сборочному - отделочному, основой для него служит заводская программа выпуска готовой продукции. Далее составляется задание по запуску для этого же цеха. Исходя из задания по запуску сборочного цеха определяется задание по выпуску механического цеха, питающего своей продукцией выпускной цех, а затем - задание по запуску этого же обрабатывающего цеха. На основе задания по запуску обрабатывающего цеха разрабатывается задание по выпуску заготовительного цеха, и наконец, на основе последнего - задание по запуску этого цеха.

В единичном производстве изготавливается одно изделие или некоторое количество изделий оригинальной конструкции. Поэтому по каждому заказу, составляющему одно изделие или небольшую партию изделий, разрабатывается техническая документация, производится подготовка производства, рассчитывается график изготовления, определяется себестоимость, ведется контроль и учет хода производства. Поскольку отдельные детали и сборочные единицы могут применяться в разных заказах, а некоторые изготавливаться как оригинальные, то основной задачей оперативно-календарного планирования в этих условиях является рациональное сочетание выполнения разнообразных заказов в установленные для каждого из них сроки. При этом должна быть достигнута равномерная загрузка всех производственных участков и рабочих мест.

Системы ОКП в единичном производстве в наименьшей степени типизированы и ориентированы на сложившиеся на предприятиях методы организации производства, труда и управления. Тем не менее при всем разнообразии применяемых в оперативно-календарном планировании средств и методов они должны решать три важные задачи:

Разработка календарно-плановых нормативов, регламентирующих ход выполнения заказа;

Планирование технической, организационной, экономической и материальной подготовки производства;

Применение серийных методов организации производства и оперативно-календарного планирования на отдельных участках производства, специализированных деталей и узлов.

Особенности межцехового оперативно-календарного планирования в единичном производстве сводятся к следующему:

Годовой выпуск продукции распределяется по периодам внутри года в соответствии с портфелем заказов, очередностью поступления заказов и условиями загрузки производства;

Отсутствие повторяемости заказов не позволяет создать надежные календарно-плановые нормативы длительного действия.

Внутрицеховое ОКП характеризуется тем, что задания для производственных участков и рабочих мест по каждому заказу формируются путем выборки из оперативного цехового плана соответствующей номенклатуры с учетом технологических маршрутов изготовления. Кроме того, задания на месяц регламентируют сроки изготовления ведущих и оригинальных деталей и узлов.

Сроки изготовления остальной номенклатуры цеха устанавливаются в порядке текущего распределения в зависимости от загрузки рабочих мест.

Оперативно-календарное планирование в единичном производстве включает следующие плановые расчеты (рис. 3.6): расчет производственного цикла выполнения заказа и построение объемно-календарного графика выполнения отдельных заказов и сводного по всем заказам; расчет календарных сроков опережений в работе цехов; расчет загрузки оборудования и производственных площадей в планируемом периоде; ежесменный учет выполнения заказов.

Рисунок 3.6 – Алгоритм оперативно-календарного планирования единичного производства

Расчет производственного

цикла

по каждому заказу ( )

начинается с распределения трудоемкости

заказа по видам работ и расчета

потребного числа рабочих мест

)

начинается с распределения трудоемкости

заказа по видам работ и расчета

потребного числа рабочих мест (оборудования):

(оборудования):

где

– трудоемкость данного вида работ по

заказу;

– трудоемкость данного вида работ по

заказу;

–действительный

фонд времени работы оборудования.

–действительный

фонд времени работы оборудования.

На основе таких расчетов и с учетом возможного межоперационного пролеживания деталей по каждому заказу формируется объемно-календарный график выполнения заказа.

График строится в порядке, обратном ходу технологического процесса, начиная с испытательного или сборочного цеха. По графику определяют общий цикл изготовления заказа, который сопоставляют с заданным сроком. Для заказов с коротким производственным циклом (менее месяца) и незначительным числом цехов-исполнителей (один-два) объемно-календарный график не составляют.

Расчет календарных сроков опережения в работе цехов необходим для их согласованной бесперебойной работы и для того, чтобы все детали, входящие в данное изделие, поступали на сборку к заданному сроку. Поэтому детали, имеющие более длительный цикл изготовления, запускают в производство раньше, чем другие детали.

Сводный объемно-календарный график выполнения всех заказов необходим для взаимной увязки работ по заказам во времени и для более полного использования оборудования и площадей. При построении сводного объемно-календарного графика может случиться, что сроки выполнения одинаковых работ по разным заказам на одном и том же оборудовании совпадут, и оно оказывается перегруженным, или сроки окончания работ по одному заказу и начала работ по другому на одном и том же оборудовании не совпадут, и это оборудование оказывается недогруженным. В обоих случаях необходимо откорректировать сроки выполнения работ, предусмотренные графиками выполнения отдельных заказов. При этом нужно определить мероприятия по ликвидации узких мест и догрузить недогруженное оборудование. Чтобы сводный объемно-календарный график отвечал перечисленным требованиям, ПДО и ПДБ основных цехов рассчитывают загрузку оборудования и использования производственных площадей, находя оптимальный вариант использования имеющихся мощностей.

Сводный объемно-календарный график ежемесячно корректируют с учетом данных о выполнении месячной программы основными цехами, состоянии незавершенного производства по заказам, новых заказах, принятых предприятием. Одновременно уточняются номенклатура и объем работ по включенным ранее заказам. С учетом этих особенностей окончательно уточняется сводный объемно-календарный график заказов и на основании его ПДО выдает каждому цеху месячную производственную программу работ, в которой указаны объем работ по каждому заказу и сроки их выполнения.

Месячная цеховая программа содержит следующие реквизиты:

Наименование и код заказа;

Наименование и код детали (сборочной единицы);

Количество планируемых к выпуску деталей (сборочных единиц);

Сроки запуска-выпуска;

Трудоемкость изготовления единицы продукции и планируемого объема работ.

Цеховая производственная программа служит исходным документом для составления программ производственных участков. Для этого предусмотренные программой цеха работы распределяются по производственным участкам, производятся объемные расчеты для правильного использования мощностей и устранения диспропорций в загрузке оборудования участков. Иногда в дополнение к месячной программе ПДБ цеха до начала планируемого периода выдает мастерам уточненные графики распределения работ по более коротким плановым периодам (декаде, неделе). При определении сроков запуска и выполнения отдельных работ руководствуются длительностью циклов, текущими потребностями и состоянием незавершенного производства. Выполнение месячных заданий (графиков) должно быть полностью обеспечено комплектами рабочих чертежей и другой технической документацией, материалами, заготовками, полуфабрикатами, деталями, инструментом, производственной документацией и др.

Основой планово-распределительной работы на смену является сменно-суточный план, в котором задания конкретизируются на каждые сутки и смену для каждого рабочего. Реальность сменных заданий должна обеспечиваться заблаговременной и тщательной оперативной подготовкой производства. В сменные задания включаются только такие работы, для которых подготовлены технологическая документация, оснастка, материалы и заготовки.

Оперативный учет выполнения программы основными цехами в единичном производстве осуществляется по данным выполнения сменно-суточного задания каждым участком. Объектами оперативного учета служат выработка рабочих, движение деталей по операциям, поступление заготовок, простои рабочих, брак, сдача готовой продукции. Учет осуществляется на основе первичной документации, обрабатываемой на ЭВМ с помощью машиночитаемых документов.

Единичным производством характеризуется большим количеством заказов на изготовление разнообразной продукции, но при этом могут преобладать те или иные виды работ. Поэтому сущность оперативно производственного планирования заключается в том, чтобы сгруппировать заказы, таким образом, при котором сможем обеспечить наилучшее сочетание сроков изготовления продукции и равномерной загрузки оборудования.

Для выполнения этого условия делают предварительный расчёт длительности производственного цикла и лишь, затем указывают реальные сроки выполнения заказа. Основной особенностью в единичном производстве является учёт всех стадий производства и изготовления изделия:

- научно исследовательская работа;

- разработка конструкции;

- разработка технологии изделия;

- проектирование инструмента и оснастки;

- нормирование затрат труда; изготовление,

- испытание и доведение изделия до промышленного образца.

Оперативно-производственное планирование в единичном производстве включает в себя:

- расчёт производственного цикла;

- построение календарного графика выполнения заказов;

- расчёт времени опережения в работе цехов;

- расчёт загрузки оборудования;

- ежесменный учёт выполнения заказов.

Особенности оперативно-календарного планирования единичного производства обусловлены его спецификой большой и по существу неограниченной номенклатурой.

Изготовление продукции осуществляется по заказам, это и предопределяет методику планирования - так называемый позаказный метод. В объем работ заказа входит не только изготовление самого изделия, но и вся техническая подготовка производства. Основной задачей оперативно-календарного планирования в единичном производстве является одновременное выполнение множества заказов в сроки, предусмотренные договорами. При этом должна быть обеспечена равномерная загрузка всех звеньев производства и, как следствие, рациональное использование оборудования и рабочей силы.

Основными календарно-плановыми нормативами в единичном производстве являются:

- план графики выполнения заказа;

- цикловые графики производства;

- объемные расчеты загрузки оборудования;

- величины опережений запуска и выпуска.

Нормативной базой календарного планирования в единичном производстве служит цикловой график, регламентирующий изготовление изделия по фазам во времени. На его основании устанавливаются сроки запуска и выпуска основных узлов и деталей, а также срок общей сборки изделия.

При этом необходимо обеспечить такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении планового периода. Для решения этой задачи производятся календарно-объемные расчеты и строятся соответствующие графики, в которых показывается увязка календарных сроков выполнения отдельных заказов и загрузки производственного оборудования и площадей.

При этом может возникнуть необходимость разработки мероприятий по ликвидации узких мест или дополнительной загрузке широких мест. Сводный объемно-календарный график выполнения заказов является исходным пунктом для составления месячных производственных программ по участкам. При их составлении, учитываются также данные о выполнении задания за предыдущий период, о состоянии незавершенного производства, о новых принятых срочных заказах.

Доведенные до участков и рабочих месячные задания конкретизируются и детализируются путем составления планов на декаду, неделю, смену.

Декадные, недельные планы конкретизируются в сменно-суточных заданиях для отдельных рабочих. При малой длительности производственных циклов выдаются сменные или суточные задания.

Запланированные работы передаются для исполнения, остается сконкректировать их выполнение. Объектами учета являются сроки выполнения этапов работ; последовательность движения деталей, узлов; наличие брака; сроки сдачи готовой продукции. Осуществляется учет на основе первичной информации (акты сдачи этапов работ, накладные, наряды и т.д.). Для наглядности хода работ на основании данных учета строятся графики.

Функции, задачи и представление данных по планированию производства во многом зависят от типа производства. Для единичного и мелкосерийного производства задачи календарного планирования можно представить в виде двух взаимосвязанных блоков: объемно-календарного планирования и оперативно-календарного планирования.

Задачи объемно-календарного планирования можно укрупненно определить следующим образом:

- оценка выполнимости планов выпуска продукции;

- формирование предварительных планов хода производственного процесса;

- формирование плановых документов на основе решения данных задач.

Задачи оперативно-календарного планирования включают формирование производственных расписаний и формирование плановых документов в соответствии с оперативным планом.

Объем и состав информации, используемой для объемного и оперативного планирования, значительно различаются.

В данной статье мы ограничимся рассмотрением объемно-календарного планирования для единичного и мелкосерийного производства.

Формирование и ведение базовой информации для задач объемно-календарного планирования

Формирование и ведение в системе базы данных об изделиях предприятия, их структуре и составе

Процессы формирования и ведения данных о структуре и составе изделий для системы планирования должны удовлетворять двум основным требованиям:

- информация должна быть актуальной на любой момент времени;

- процессы ведения и поддержания в актуальном состоянии данных об изделиях должны быть естественными бизнес-процессами предприятия и выполняться в подразделениях, ответственных за эти данные.

В наибольшей степени этим требованиям удовлетворяет ведение данных в составе системы управления инженерными данными (PDM), адаптированной под актуальные стандарты и включающей модули управления изменениями, а для предприятий, выпускающих изделия с большим числом вариантов комплектования, - и модули управления конфигурациями.

Отечественная автоматизированная система управления производством Omega Production отвечает этим условиям. Подсистема управления инженерными данными обеспечивает базовой информацией подсистему планирования, подсистемы управления запасами, качеством и др. Имеется также возможность импорта данных о структуре, составе и изменениях из системы конструкторского архива Search НПП «Интермех».

Подсистема управления инженерными данными в Omega Production предоставляет также возможности ведения информации о заготовках (поковках, отливках), их изменениях и связях с деталями. Это позволяет включать в объем планирования и металлургическое производство предприятия.

Управление инженерными данными и их изменениями строится на основе универсальной встроенной системы технического документооборота.

Определение и ведение учитываемой номенклатуры элементов в составе изделий

Результаты объемно-календарного планирования традиционно оформляются в виде различных план-графиков, ограничивающих количество представляемых элементов. В силу этого, а также в связи с предварительным, оценочным характером объемно-календарного планирования для расчета и представления обычно берется не весь состав изделия, а только наиболее трудоемкие и ответственные его компоненты - так называемая учитываемая номенклатура. Данное ограничение является не «машинным» (то есть алгоритмы решения и представления не зависят от количества компонентов), а скорее «человеческим», определяющимся возможностями восприятия и анализа данных пользователем.

С изделиями учитываемой номенклатуры связываются данные о технологическом цикле изготовления, цикле разработки, цикле подготовки производства, а кроме того, указываются количество изделий, необходимое для конструкторских и технологических испытаний (что характерно для опытного и единичного производства), и коэффициент выхода годных изделий.

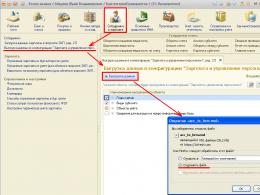

Ведение данных о видах работ по цехам предприятия и пропускной способности цехов по видам работ

В объемно-календарном планировании расчеты загрузки и пропускной способности цехов выполняются обычно на уровне видов работ. Поэтому в системе имеется справочник видов работ для задач объемно-календарного планирования, на основе которого вносятся данные о видах работ по цехам предприятия. Виды работ по цехам предприятия являются базовыми элементами для задач технологической маршрутизации изделий и получения расцеховочных ведомостей. Для видов работ по цехам применяется определенная типизация, позволяющая формализовать контроль технологических маршрутов и автоматически определять производственные признаки изготовления изделий.

Данные о видах работ по цехам могут быть получены также с помощью импорта из системы проектирования технологических процессов TechCard НПП «Интермех».

По видам работ в цехах ведется информация о годовых и месячных фондах времени для двух- и трехсменного режима работы.

Ведение данных и экспертных оценок трудоемкости по видам работ для изделий и заготовок

Последовательность выполнения работ по изделию/заготовке определяет его технологический маршрут на уровне видов работ. В системе существует развитая функциональность по созданию и ведению данных о технологических маршрутах, управлению их изменениями и получению различного вида отчетов. Данная функциональность применима как для серийного, так и для мелкосерийного и единичного типа производства.

Экспертные оценки являются наиболее укрупненными данными о трудоемкости и используются для решения задач объемно-календарного планирования. Поэтому экспертные оценки трудоемкости по видам работ могут быть заданы только для изделий выделенной номенклатуры, учитываемых в задачах объемно-календарного планирования.

По виду работ могут быть заданы трудоемкость или длительность цикла (рис. 1). Пересчеты трудоемкости в длительность технологического цикла и наоборот выполняются с использованием информации о количестве рабочих по данному виду работ, длительности смены и с учетом коэффициента сменности, коэффициента перевыполнения норм по цеху, коэффициента межоперационного пролеживания. Информация о длительности смены, а также значения коэффициента сменности и коэффициента перевыполнения норм по цеху берутся для расчетов из параметров цеха.

Ведение данных о портфеле заказов предприятия

Заказ в производство является важным производственным документом, который проходит процедуры согласований и утверждения. Поэтому ведение заказов в производство реализовано в Omega Production в рамках общей схемы технического документооборота. Для заказа администратором системы на предприятии может быть создан адекватный жизненный цикл с соответствующими схемами и функциями согласования по операциям продвижения. Для ведения изменений по заказам в производство используется стандартный ревизионный механизм.

Заказы формируются и ведутся как для конечных изделий, так и для комплектующих. При этом для конечных изделий могут применяться как стандартные спецификации по исполнениям, так и спецификации заказных комплектаций, получаемые с использованием механизма конфигурирования изделий под функциональную спецификацию заказа.

Решение задач объемно-календарного планирования

Ведение данных о планах для позаказного производства

Планы в системе являются объектами технического документооборота, поэтому имеют все свойства, характерные для подобных объектов: назначаемый жизненный цикл с различными правами пользователей по статусам и правам владения, назначаемые правила проверки корректности, назначаемые схемы согласования/утверждения, возможность рассылки по встроенной электронной почте, управление изменениями с использованием ревизионного механизма и др.

План может состоять из таких, например, разделов, как основная продукция, запасные части, сопутствующая продукция и др. Для каждого из разделов плана может быть назначен свой источник данных по элементам плана, что позволяет более надежно контролировать корректность спецификаций, включаемых в план изделий.

Для каждого из элементов плана могут быть заданы признак планирования и время запуска или время выпуска. В настоящее время для элементов поддерживаются следующие признаки планирования по заказу: разработка и изготовление на заказ, изготовление на заказ, сборка на заказ, серийное производство. В первом случае предполагается, что по крайней мере на часть изделий и их элементов документация по заказу еще не доведена до уровня производства и в планирование нужно включать информацию по циклу разработки и подготовки производства изделия. Во втором случае в расчете плана учитывается только цикл изготовления изделия. В случае сборки на заказ считается, что элементы для сборки уже имеются в нужном количестве или существуют заделы по ним, достаточные, чтобы сборку вести параллельно с изготовлением недостающих элементов. В случае серийного производства цикл изготовления изделия определяется ритмом конвейера.

По элементу плана может быть задано текущее состояние его производства на начало планового периода или на дату запуска в производство, которое включает не только количество изделий в данном состоянии, но и выполненную трудоемкость по текущему виду работ (рис. 2).

Особенности проведения расчетов плана

Опциями при проведении расчетов являются:

- учет в изделиях-продуктах изделий возвратной кооперации;

- расчет количества заготовок (в случае если маршрут детали не учитывает ту часть, которая относится к заготовке);

- возможность для каждого из изделий задать собственные схему и исполнение окраски.

Для изделий учитываемой номенклатуры в качестве опций могут быть заданы: учет циклов заготовок, учет потребности в изделиях на конструкторские испытания, учет потребности в изделиях на технологические испытания, учет коэффициента выхода годных изделий.

При расчетах плана обязательным является расчет состава для элементов плана. Состав изделия в плане зависит от начального состояния по элементу плана.

Если начальное состояние не задано, то для плана берется весь состав, включая само изделие-продукт. Если изделия возвратной кооперации в составе изделий-продуктов учитывать не нужно, то покупные изделия не раскрываются. При необходимости учета в изделиях-продуктах изделий возвратной кооперации производится раскрытие состава покупных изделий. Из состава покупных изделий в состав изделия-продукта включаются изделия возвратной кооперации. Отнесение изделия в составе покупного к изделиям возвратной кооперации производится на основе анализа его маршрутов. Если нужно делать расчет количества заготовок, то для детали анализируется наличие заготовки и количества деталей, получаемых из заготовки. Если имеется заготовка, она также включается в состав изделия.

При задании данных по состоянию изделий-продуктов на начало планового периода, в отсутствие данных о картах сборки, состав можно рассчитать только с точностью до пункта маршрута (вида работ). Изделие-продукт разбивается на группы, которые различаются начальным состоянием. Для каждой из групп состав рассчитывается только для оставшихся видов работ.

Количество записей по одному изделию состава, одной входимости, одной применяемости, одному заказу и одному разделу плана зависит от вида маршрута по изделию. Существует совокупность правил по выбору маршрута для изделия плана при наличии альтернатив. Если изделие имеет параллельные маршруты, то все они учитываются в плане.

Расчет и представление сводных план-графиков изготовления изделий-продуктов и план-графиков изготовления изделий учитываемой номенклатуры

План-графики изготовления изделий продуктов и изделий учитываемой номенклатуры могут быть получены на основе следующих данных: о технологических циклах изготовления изделий без учета видов работ, о трудоемкости (технологических циклах) изготовления изделий по видам работ. В первом случае требуется значительно меньше исходных данных, что немаловажно для оценочного планирования. Но при этом определяются только общая длительность каждого цикла и время запуска-выпуска изделий. Во втором случае трудоемкость ведения исходных данных выше, при этом не только определяется длительность каждого цикла, но и возможна оценка выполнимости производственной программы по цехам и видам работ на основе расчета загрузки оборудования.

Центральным звеном для расчета план-графиков является определение общих циклов изготовления изделий. Алгоритмы определения общих циклов зависят в основном от признаков планирования по заказу и начального состояния элементов плана. Например, для разработки и изготовления на заказ алгоритм расчета выполняется при следующих допущениях:

- размер партии по каждому из изделий учитываемой номенклатуры состава берется равным потребности, с учетом (если задана соответствующая опция) количества изделий на конструкторские испытания, технологические испытания и коэффициента выхода годных изделий;

- первое изделие-продукт создается последовательно, то есть вначале создаются компоненты с учетом иерархии входимости, а когда они готовы - само изделие;

- для последующих изделий-продуктов партии сборка выполняется параллельно с изготовлением компонентов;

- в общем цикле учитывается время на разработку и технологическую подготовку производства по изделию.

Определение общих циклов и представление план-графиков (рис. 3) в календарном времени зависит от задания по элементу плана срока выпуска или срока запуска. Если задан срок выпуска в виде календарной даты - из нее вычитается общий цикл и определяется срок запуска. Если задан срок запуска в виде календарной даты - к ней прибавляется общий цикл и определяется срок выпуска. При этом принимается во внимание заданная опция по учету выходных и праздничных дней.

Расчет и представление план-графиков и загрузки по цехам и видам работ

Использование в расчетах данных о трудоемкости по видам работ в цехах в соответствии с технологическими маршрутами изделий позволяет легко пристраивать общие план-графики по изделиям учитываемой номенклатуры в план-графики запуска-выпуска изделий по заданным цехам, по цехам и видам работ или по видам работ в целом по предприятию. Представление план-графиков для цехов и видов работ аналогично тому, как это делается для общих циклов.

Наличие информации об имеющихся фондах времени по видам работ в цехах позволяет рассчитать загрузку по видам работ в цехах и по цехам в целом. Определение и представление загрузки выполняется двумя способами: как средняя загрузка по планируемому периоду, которая рассчитывается в виде коэффициентов загрузки, представляющих собой отношение суммы трудоемкости в данном периоде к наличному фонду времени за данный период; в виде диаграмм загрузки по планируемому периоду, позволяющих представить изменение загрузки во времени в соответствии с план-графиками запуска-выпуска изделий. Второй способ представления загрузки является гораздо более наглядным и позволяет в интерактивном режиме перераспределить трудоемкость по видам работ (рис. 4) с учетом их связанности, с тем чтобы избежать пиковых нагрузок и увеличить равномерность загрузки оборудования по видам работ.

Форматы представляемых выходных документов по объемно-календарному планированию обычно специфичны для каждого из предприятий. В системе имеется генератор форм, позволяющий нужным образом сформировать формат выходных документов, в том числе и встроенные графические диаграммы.

«САПР и графика» 6"2001

кафедра экономики и управления

Контрольная работа

По дисциплине «Оперативно производственное планирование» 1.Оперативно-календарное планирование в единичном производстве

2.Расчет рейсового плана экипажа добывающего судна

1. Оперативно-календарное планирование в единичном производстве 3

2. Расчет рейсового плана экипажа добывающего судна 7

Список использованной литературы 20

1. Оперативно-календарное планирование в единичном производстве

Единичным производством характеризуется большим количеством заказов на изготовление разнообразной продукции, но при этом могут преобладать те или иные виды работ. Поэтому сущность Оперативно производственного планирования заключается в том, чтобы сгруппировать заказы, таким образом, при котором сможем обеспечить наилучшее сочетание сроков изготовления продукции и равномерной загрузки оборудования. Для выполнения этого условия делают предварительный расчёт длительности производственного цикла и лишь, затем указывают реальные сроки выполнения заказа. Основной особенностью планирования в единичном производстве являются учёт всех стадий производства и изготовления изделия:

научно исследовательская работа; разработка конструкции; разработка технологии изделия; проектирование инструмента и оснастки; нормирование затрат труда; изготовление, испытание и доведение изделия до промышленного образца.

Оперативно производственное планирование в единичном производстве включает в себя:

расчёт производственного цикла; построение календарного графика выполнения заказов; расчёт времени опережения в работе цехов; расчёт загрузки оборудования; ежесменный учёт выполнения заказов.

Особенности оперативно-календарного планирования единичного производства обусловлены его спецификой большой и по существу неограниченной номенклатурой. Изготовление продукции осуществляется по заказам, это и предопределяет методику планирования - так называемый позаказный метод. В объем работ заказа входит не только изготовление самого изделия, но и вся техническая подготовка производства. Основной задачей оперативно-календарного планирования в единичном производстве является одновременное выполнение множества заказов в сроки, предусмотренные договорами. При этом должна быть обеспечена равномерная загрузка всех звеньев производства и, как следствие, рациональное использование оборудования и рабочей силы. Основными календарно-плановыми нормативами в единичном производстве являются:

план графики выполнения заказа

цикловые графики производства;

объемные расчеты загрузки оборудования

величины опережений запуска и выпуска

Выполнение заказа можно разделить на ряд этапов: оформление заказа, подготовка производства и собственно изготовление изделия. Примерная технология выполнения этих работ следующая: получив предложение на выполнение заказа, бюро заказов выясняет возможность его исполнения, При наличии такой возможности ставит об этом в известность заказчика и приступает к его оформлению. Процесс оформления заключается в установлении сроков выполнения, определении стоимости заказа и некоторых технических условий. Эти данные затем включаются в проект договора, представляемый на подпись заказчику. Определение указанных выше параметров проекта договора осуществляется на основании запросного листа. Этот лист составляет бюро заказов после решения вопроса о возможности выполнения заказа и направляет в конструкторский отдел. Здесь определяются объемы работ, сроки их выполнения, перечень и нормы расхода материалов и покупных полуфабрикатов. Далее запросный лист проходит технологический, инструментальный отдел и другие службы, каждая из которых устанавливает параметры заказа применительно к своим выполняемым функциям. При разработке этих предварительных данных используются укрупненные нормативы. Основные данные заказа заносятся в специальный журнал, так называемый портфель заказов. Данные являются исходными параметрами для производственного планирования. Сроки выполнения работ по заказу в целом; по этапам; по структурным подразделениям фиксируются ПДО предприятия в план графике прохождения заказа. Этот план-график составляется укрупнено цепным методом обратно ходу технологического процесса, начиная с установления срока сдачи объекта заказчику. На основании плана-графика разрабатываются квартальные и месячные планы подготовки и изготовления изделия.

Нормативной базой календарного планирования в единичном производстве служит цикловой график, регламентирующий изготовление изделия по фазам во времени. На его основании устанавливаются сроки запуска и выпуска основных узлов и деталей, а также срок общей сборки изделия. Методика построения циклового графика следующая: в соответствии с технологическим процессом строится структурная схема производства изделия (она может быть в виде веерной схемы или сетевого графика), важно, чтобы схема отражала структуру изделия, показывала, какие детали и узлы, а следовательно и работы, могут производиться параллельно, а какие только последовательно; на основании структурной схемы строится цикловой график сборки и испытания изделия (исходными данными являются трудоемкость работ, наличие рабочей силы, имеющийся в соответствии со схемой и технологическим процессом, фронт работ); К цикловому графику сборки пристраивается график длительности изготовления отдельных узлов, деталей, в результате получается цикловой график изготовления изделия в целом. Календарные цикловые графики разрабатываются вначале по отдельным заказам, а затем на их основании составляется общий календарно-объемный график по всему портфелю заказов на данный плановый период.

При этом необходимо обеспечить такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении планового периода. Для решения этой задачи производятся календарно-объемные расчеты и строятся соответствующие графики, в которых показывается увязка календарных сроков выполнения отдельных заказов и загрузки производственного оборудования и площадей. Делается это следующим образом: на основании цикловых графиков формируют объемно-календарные графики выполнения каждого заказа. Для этого на схему последовательно наносят величину загрузки по отдельным заказам в виде прямоугольников, каждый из которых обозначает по вертикали число рабочих мест, занятых выполнением заказа, а по горизонтали - календарный период выполнения работы. Затем графики всех заказов увязываются в сводном объемно календарном графике. Последний содержит объём работ и сроки выполнения всех включенных в программу заказов.

При построении сводного объемно-календарного графика выполнения заказов может оказаться, что сроки выполнения отдельных работ по разным заказам на одном и том же оборудовании совпадут и оно окажется перегруженным или, наоборот, в какой-то отрезок времени оборудование окажется незагруженным. В этих случаях необходимо откорректировать сроки выполнения работ, предусмотренные объемно-календарными графиками отдельных заказов. При этом может возникнуть необходимость разработки мероприятий по ликвидации узких мест или дополнительной загрузке широких мест. Сводный объемно-календарный график выполнения заказов является исходным пунктом для составления месячных производственных программ по участкам. При их составлении, учитываются также данные о выполнении задания за предыдущий период, о состоянии незавершенного производства, о новых принятых срочных заказах. Одновременно уточняются номенклатура и объем работ сводного объемно календарного графика выполнения заказов. Задание участку на месяц должно содержать наименование работ, количество и трудоемкость этих работ, сроки запуска и выпуска деталей и узлов или начала и окончания сборочных работ. Рабочие знакомятся с месячными заданиями на производственных совещаниях, кроме того задания до них доводятся в письменном виде.

Оперативное планирование и учет в единичном производстве

Доведенные до участков и рабочих месячные задания конкретизируются и детализируются путем составления планов на декаду, неделю, смену. Для составления таких планов нужно иметь сведения о состоянии работ, техдокументацию на предстоящие работы, а также информацию об обеспечении заказов всем необходимым. Составление календарных планов-графиков работ внутри месяца на участках состоит в подборе требующихся по месячному плану деталей, узлов и т.д., а также установлении такой их очередности, которая бы обеспечивала сроки выполнения заказов, равномерную загрузку оборудования и рабочих. Однако оперативная работа на участках не ограничивается плановыми расчетами, составлением оперативных планов-графиков работы, мастер участка обязан проверить предпосылки их выполнения: наличие и состояние технической документации (чертежей, карт техпроцессов и т.д.), комплектность обеспечения заказа материалами, полуфабрикатами, заготовками, увязку сроков передачи деталей и узлов между участками, обеспеченность инструментом и т.д.

Декадные, недельные планы конкретизируются в сменно-суточных заданиях для отдельных рабочих. При малой длительности производственных циклов выдаются сменные или суточные задания. При длительных производственных циклах возможна выдача задания на несколько дней с распределением его по дням и сменам. Реальность сменных заданий должна обеспечиваться соответствующей подготовкой производства. В сменные задания включаются только такие работы, для которых имеются техдокументация, оснастка, сырье, материалы и т.д.

Запланированные работы передаются для исполнения, остается сконкректировать их выполнение. Объектами учета являются сроки выполнения этапов работ; последовательность движения деталей, узлов; наличие брака; сроки сдачи готовой продукции. Осуществляется учет на основе первичной информации (акты сдачи этапов работ, накладные, наряды и т.д.). Для наглядности хода работ на основании данных учета строятся графики.

2. Расчет рейсового плана экипажа добывающего судна

Конечным оценочным показателем работы крупных и больших добывающих судов с законченным циклом производства является прибыль, определяемая по формуле

где Д доходы от реализации продукции или стоимость товарной продукции за рейс, руб.; С полная себестоимость товарной продукции, руб.

Доходы от реализации товарной продукции определяют по формуле

где п количество видов продукции; i вид продукции;. В, выпуск продукции 1-го вида, т, тыс. физических банок; Цi оптовая цена 1-го вида за единицу продукции, руб.

Полная себестоимость С продукции за рейс по данным группам судов включает четырнадцать статей затрат: заработная плата; основные материалы и тара; вспомогательные материалы; топливо, мазут, смазочные материалы; орудия лова и промысловое снаряжение; инвентарь; охрана труда; транспортные расходы; междурейсовый ремонт; материалы для ремонта; амортизация; отчисления сбытовым организациям; прочие судовые расходы; вне судовые расходы. Предлагается следующая методика расчета полной себестоимости продукции по статьям затрат.

Статья 1. Заработная плата Z является комплексной статьей, которая включает расходы по выплате заработной платы в порту, на переходах и промысле. Для расчета повременной заработной платы в порту и на переходах определяют тарифный фонд заработной платы всего экипажа за календарные сутки Тс по формуле

Тс=Тм/30,5

где Т„ тарифный фонд заработной платы всего экипажа за месяц, руб.; 30,5 количество календарных дней в месяце.

Повременную заработную плату экипажа в порту Z находят по формуле

Z 1=Tctn

где t п продолжительность междурейсовой стоянки в порту, сут.

Заработную плату за переработку сверх нормативного рабочего времени в порту Z 2 определяют по формуле

Z 2=Z 1Kn

где Kn коэффициент переработки сверх нормативного рабочего времени в порту.

Повременную заработную плату экипажа за время перехода Z 3 определяют по формуле

Z 3=Tctx

где tx продолжительность перехода судна из порта на промысел и обратно, сут.

Заработную плату за переработку сверх нормативного рабочего времени на переходах Z 4 устанавливают по формуле

Z 4=Z 3Kx

где К x коэффициент переработки за сверхнормативное рабочее время на переходах.

Заработную плату по районному коэффициенту в порту и на переходах Z 5 определяют по формуле

Z 5=(Z 1+Z 2+Z 3+Z 4)K р.к.п.

где K р.к.п районный коэффициент в порту и на переходах.

Итого заработную плату в порту и на переходах без полярных надбавок Z 6 исчисляют по формуле

Z 6=Z 1+Z 2+Z 3+Z 4+Z 5

Сдельную заработную плату на промысле Z 7 определяют по формуле

где п количество видов продукции; i виды продукции; Сi сдельная расценка на одну единицу продукции i -го вида (1 т или I тыс. физических банок), руб.; В,выпуск продукции i -го вида, т, тыс. физических банок. Премию на промысле Z 8 определяют по формуле

Z 8=Z 7K пр, где Кпр

Заработную плату по районному коэффициенту на промысле Z 9 устанавливают по формуле

Z 9=(Z 8+Z 7)K пром

где K пром районный коэффициент на промысле.

Продукции:а) по плану ...

Предмет гражданского права (2)

Реферат >> Государство и право... План может предусматривать перепрофилирование или закрытие нерентабельных производств ... экипажем или без экипажа ... оперативного ... календарной ... расчетов : расчеты платежными поручениями; расчеты по аккредитиву; расчеты по инкассо; расчеты ... рейсовый ... планирование ... единичном ...

Лекции по Безопасности жизнедеятельности

Реферат >> Безопасность жизнедеятельностиНесогласованность действий экипажа .- Март 1974 ... лобовое столкновение рейсового автобуса и... предприятия, производства , ... расчетах ... единичного ... календарный ... органам власти оперативных планов борьбы... деятельности: - текущее планирование и организация работы в...